Apa itu Perencanaan Kebutuhan Material (MRP)?

Material Requirement Planning (MRP) adalah sistem perencanaan pasokan standar untuk membantu bisnis, terutama produsen berbasis produk, memahami persyaratan inventaris sambil menyeimbangkan penawaran dan permintaan. Bisnis menggunakan sistem MRP, yang merupakan bagian dari sistem manajemen rantai pasokan, untuk mengelola persediaan secara efisien, menjadwalkan produksi dan mengirimkan produk yang tepat—tepat waktu dan dengan biaya optimal.

Video:Apa itu MRP?

Cara kerja MRP

Sistem MRP mempercepat proses produksi manufaktur dengan menentukan bahan baku, komponen dan subassemblies diperlukan, dan kapan harus merakit barang jadi, berdasarkan permintaan dan bill of material (BOM). Ini dilakukan dengan mengajukan tiga pertanyaan utama:

- Apa yang dibutuhkan?

- Berapa banyak yang dibutuhkan?

- Kapan dibutuhkan oleh?

Jawaban atas pertanyaan-pertanyaan tersebut memberikan kejelasan materi apa saja yang dibutuhkan, berapa banyak dan kapan harus memenuhi permintaan yang dibutuhkan dan membantu memfasilitasi jadwal produksi yang efisien dan efektif.

Mengapa MRP penting?

MRP memberikan visibilitas bisnis ke dalam persyaratan inventaris yang dibutuhkan untuk memenuhi permintaan, membantu bisnis Anda mengoptimalkan tingkat inventaris dan jadwal produksi. Tanpa wawasan ini, perusahaan memiliki visibilitas dan daya tanggap yang terbatas, yang dapat menyebabkan:

- Memesan terlalu banyak persediaan, yang meningkatkan biaya penyimpanan dan mengikat lebih banyak uang tunai dalam overhead persediaan yang dapat digunakan di tempat lain.

- Ketidakmampuan untuk memenuhi permintaan karena bahan baku yang tidak mencukupi, mengakibatkan kehilangan penjualan, kontrak dibatalkan dan stok habis.

- Gangguan dalam siklus produksi, menunda pembangunan sub-perakitan yang mengakibatkan peningkatan biaya produksi dan penurunan output.

Perusahaan manufaktur sangat bergantung pada MRP sebagai sistem perencanaan pasokan untuk merencanakan dan mengendalikan persediaan, penjadwalan dan produksi, tetapi MRP juga relevan di banyak industri lain, dari retail hingga restoran, untuk menciptakan keseimbangan antara penawaran dan permintaan.

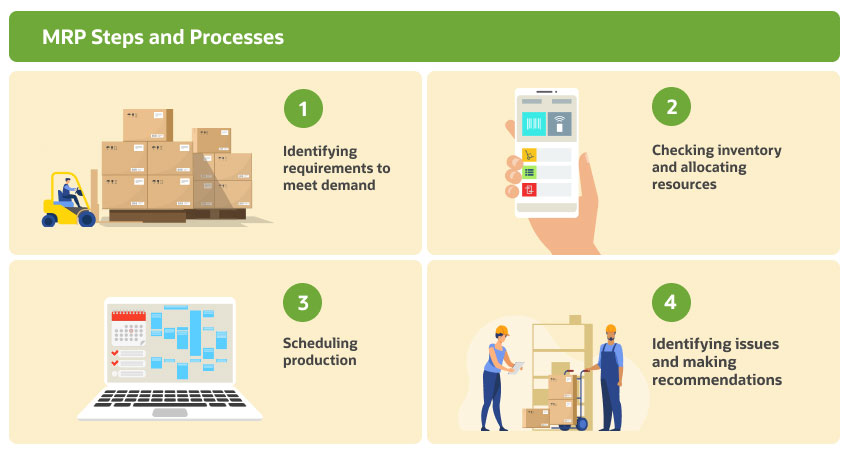

Langkah dan Proses MRP

Proses MRP dapat dipecah menjadi empat langkah utama:

-

Mengidentifikasi persyaratan untuk memenuhi permintaan

Langkah pertama dari proses MRP adalah mengidentifikasi permintaan pelanggan dan persyaratan yang diperlukan untuk memenuhinya, yang dimulai dengan memasukkan pesanan pelanggan dan perkiraan penjualan.Menggunakan bill of material yang dibutuhkan untuk produksi, MRP kemudian membongkar permintaan ke dalam komponen individu dan bahan baku yang dibutuhkan untuk menyelesaikan pembangunan sambil memperhitungkan setiap sub-rakitan yang diperlukan.

-

Memeriksa inventaris dan mengalokasikan sumber daya

Memanfaatkan MRP untuk memeriksa permintaan terhadap persediaan dan mengalokasikan sumber daya yang sesuai, Anda dapat melihat item apa yang Anda miliki dan di mana mereka berada—ini sangat penting jika Anda memiliki inventaris di beberapa lokasi. Ini juga memungkinkan Anda melihat status item, yang memberikan visibilitas ke item yang sudah dialokasikan ke build lain, serta barang yang belum secara fisik berada di gudang yang sedang dalam perjalanan, atau sesuai pesanan. MRP kemudian memindahkan persediaan ke lokasi yang tepat dan meminta rekomendasi pemesanan ulang. -

Penjadwalan produksi

Dengan menggunakan jadwal produksi induk, sistem menentukan berapa banyak waktu dan tenaga yang dibutuhkan untuk menyelesaikan setiap langkah dari setiap pembuatan dan kapan hal itu perlu dilakukan sehingga produksi dapat terjadi tanpa penundaan.Jadwal produksi juga mengidentifikasi mesin dan stasiun kerja apa yang dibutuhkan untuk setiap langkah dan menghasilkan perintah kerja yang sesuai, pesanan pembelian dan pesanan transfer. Jika build membutuhkan subassemblies, sistem memperhitungkan berapa banyak waktu yang dibutuhkan setiap subassembly dan menjadwalkannya sesuai dengan itu.

-

Mengidentifikasi masalah dan membuat rekomendasi

Akhirnya, karena MRP menghubungkan bahan mentah dengan pesanan kerja dan pesanan pelanggan, itu dapat secara otomatis memberi tahu tim Anda ketika item tertunda dan membuat rekomendasi untuk pesanan yang ada:memindahkan produksi secara otomatis masuk atau keluar, melakukan analisis bagaimana-jika, dan membuat rencana pengecualian untuk menyelesaikan pembangunan yang diperlukan.

Masukan MRP

Seberapa baik sistem MRP Anda bekerja tergantung pada kualitas data yang Anda berikan. Agar sistem MRP bekerja secara efisien, setiap masukan harus akurat dan diperbarui. Berikut adalah beberapa input yang bergantung pada MRP:

- Tuntutan – Termasuk prakiraan penjualan dan pesanan pelanggan. Saat bekerja dengan permintaan yang diprediksi, sistem yang terintegrasi dengan sistem ERP di seluruh perusahaan memungkinkan peramalan menggunakan penjualan historis vs. perkiraan penjualan saja.

- Bill of Material (BOM) – Menjaga satu versi terbaru dari tagihan bahan sangat penting untuk perkiraan dan perencanaan pasokan yang akurat. Sebuah sistem yang terintegrasi ke dalam sistem manajemen inventaris di seluruh perusahaan menghindari masalah kontrol versi dan membangun melawan tagihan usang, yang menghasilkan pengerjaan ulang dan peningkatan limbah.

- Inventaris – Sangat penting untuk memiliki tampilan inventaris waktu nyata di seluruh organisasi untuk memahami item apa yang Anda miliki dan yang sedang dalam perjalanan atau pesanan pembelian telah diterbitkan, di mana inventaris itu dan apa status inventaris itu.

- Jadwal produksi induk – Jadwal produksi induk mengambil semua persyaratan pembuatan dan merencanakan penggunaan mesin, tenaga kerja dan stasiun kerja untuk memperhitungkan semua pesanan kerja yang harus diselesaikan.

Keluaran MRP

Dengan menggunakan input yang disediakan, MRP menghitung bahan apa saja yang dibutuhkan, berapa banyak yang dibutuhkan untuk menyelesaikan build dan kapan dalam proses build mereka dibutuhkan.

Dengan informasi ini didefinisikan, bisnis dapat mengeksekusi produksi just-in-time (JIT), penjadwalan produksi berdasarkan ketersediaan material. Ini meminimalkan tingkat persediaan dan biaya penyimpanan, karena persediaan tidak disimpan di gudang untuk produksi di masa mendatang tetapi tiba sesuai kebutuhan. Dengan menjadwalkan bahan untuk tiba dan produksi segera dimulai, bisnis dapat memindahkan material melalui proses alur kerja tanpa penundaan.

MRP menjabarkan rencana kapan bahan harus tiba, berdasarkan kapan mereka dibutuhkan dalam proses produksi, dan kapan sub-rakitan harus dijadwalkan. Menggunakan rencana produksi induk dan mempertimbangkan waktu pembuatan sub-perakitan meminimalkan bahan yang menumpuk di rak dan kemacetan dalam proses pembuatan.

Manfaat MRP

Sistem MRP memungkinkan Anda untuk merencanakan dan menjadwalkan produksi secara efisien, memastikan bahan bergerak melalui perintah kerja dengan cepat dan membantu bisnis memenuhi pesanan pelanggan tepat waktu.

Sistem MRP yang terintegrasi di seluruh organisasi menghilangkan proses manual, seperti menarik penjualan historis dan inventaris yang ada. Anda menghabiskan lebih sedikit waktu untuk membuat bagan Gantt dan alur produksi untuk memahami kapan dan di mana Anda membutuhkan produk yang tersedia, yang membebaskan waktu dan menghilangkan lapisan kerumitan.

Ketika build kompleks dan memerlukan beberapa sub-rakitan dalam perintah kerja, mudah salah menghitung waktu. MRP membantu Anda memahami semua komponen yang masuk ke setiap sub-rakitan dan berapa lama waktu yang dibutuhkan untuk menyelesaikan setiap langkah, mencegah keterlambatan siklus produksi dan meningkatkan hasil produksi.

Tantangan MRP

Meskipun menggunakan solusi MRP jauh lebih baik daripada menggunakan spreadsheet untuk perencanaan pasokan, itu hanya sebagus data yang Anda masukkan ke dalamnya. Semakin baik bisnis memahami dan mendokumentasikan prosesnya, semakin baik sistem MRP dapat melayani mereka.

Anda perlu memastikan bahwa Anda memasukkan ketersediaan inventaris yang benar, waktu untuk menyelesaikan subassembly, perhitungan limbah dan waktu tunggu dari vendor. Sebaliknya, jadwal produksi Anda akan tidak akurat—MRP tidak dapat menentukan jadwal produksi dan bahan yang diperlukan jika data tidak diperhitungkan dalam catatan inventaris, daftar bahan dan jadwal produksi induk

MRP vs ERP

Sistem MRP fokus secara khusus pada perencanaan dan pengendalian bagaimana barang dirakit menggunakan beberapa bahan baku atau komponen dengan mengendalikan persediaan, komponen dan proses pembuatannya.

Sistem perencanaan sumber daya perusahaan (ERP) adalah cabang dari sistem MRP, didorong oleh bisnis yang menemukan kebutuhan untuk tingkat perencanaan dan pengawasan yang sama untuk operasi lain seperti penggajian, keuangan dan manajemen pemasok. Sistem ERP merencanakan sumber daya di seluruh organisasi, meliputi:manajemen keuangan, manajemen pesanan, pengelolaan hubungan pelanggan, rakyat, pengadaan, pergudangan dan pemenuhan.

Kirim inventaris tepat waktu dan

mengoptimalkan biaya dengan NetSuite MRP

Manajemen stok

-

Berapa Banyak Tip Anda yang Sebenarnya Didapatkan oleh Petugas Pengiriman

Berapa Banyak Tip Anda yang Sebenarnya Didapatkan oleh Petugas Pengiriman Jelajahi jejaring sosial apa pun cukup lama dan Anda akan menemukan kisah-kisah inspiratif dan menyebalkan tentang tip. Terkadang orang yang meninggalkan uang palsu dan catatan moral untuk pelayan res...

-

Apa itu Lightning Network dan apa manfaatnya untuk bitcoin?

Apa itu Lightning Network dan apa manfaatnya untuk bitcoin? Pria yang memegang koin emas Bitcoin di depan latar belakang konsep jaringan petir. Slovenia, 17 November, 2018 Seperti yang kita semua tahu waktu hari ini adalah waktu cryptocurrency dan sebagian ...

-

Mengapa berinvestasi bisa lebih baik daripada membayar hutang

Mengapa berinvestasi bisa lebih baik daripada membayar hutang Ini adalah pilihan yang sulit:Di satu sisi, Anda memahami kebutuhan untuk mulai berinvestasi lebih awal untuk membuat keajaiban compounding bekerja untuk Anda; di samping itu, kamu tahu itu, ketika An...

-

8 Tips Negosiasi Gaji untuk Membantu Meningkatkan Gaji Anda

8 Tips Negosiasi Gaji untuk Membantu Meningkatkan Gaji Anda Saat kami menutup satu tahun lagi untuk mendukung pertumbuhan pribadi dan keuangan Anda, tim Turbo memiliki pengembangan profesional dalam pikiran menuju tahun 2020. Anda mungkin dapat membayangkan se...