Penjelasan Inventaris Just-in-Time (JIT):Panduan

Persediaan just-in-time (JIT) dan manufaktur just-in-time telah menjadi kata kunci di dunia rantai pasokan untuk beberapa waktu sekarang, dan beberapa bisnis telah mengadopsi pendekatan ini. Dengan meningkatnya persaingan dan meningkatnya tekanan untuk meningkatkan profitabilitas, banyak bisnis telah mengadopsi strategi ini untuk meningkatkan laba mereka—yang bisa menjadi masalah ketika rantai pasokan terhenti.

Artikel ini akan mencakup:

- Diagram proses dan langkah JIT

- Pro dan kontra dari manajemen persediaan JIT

- Pertanyaan untuk membantu menentukan apakah sudah waktunya untuk mengadopsi manajemen inventaris JIT

Apa itu Just-in-Time (JIT) dalam Manajemen Inventaris?

JIT adalah bentuk manajemen persediaan yang membutuhkan kerja sama dengan pemasok agar bahan baku tiba sesuai jadwal produksi, tapi tidak lebih cepat. Tujuannya adalah untuk memiliki jumlah minimum persediaan di tangan untuk memenuhi permintaan.

Takeaways utama dari artikel ini:

- Ada lebih banyak keuntungan daripada kerugian untuk berlatih JIT jika Anda memiliki bukti, rantai pasokan yang andal dan perencanaan permintaan yang akurat.

- JIT memiliki potensi risiko jika Anda tidak memiliki perkiraan penjualan yang akurat dan sering diperbarui.

- Sebelum menerapkan JIT, pastikan sistem inventaris Anda bekerja dengan manajemen inventaris JIT.

Video:Apa itu Manajemen Inventaris JIT?

Manajemen Inventaris Just-in-Time (JIT) Dijelaskan

Persediaan JIT memastikan ada cukup stok untuk menghasilkan hanya apa yang Anda butuhkan, ketika Anda membutuhkannya. Tujuannya adalah untuk mencapai produksi volume tinggi dengan persediaan minimal dan menghilangkan pemborosan.

Bagaimana Manajemen Inventaris Just-in-Time Bekerja?

Manajemen persediaan JIT memastikan bahwa stok tiba saat dibutuhkan untuk produksi atau untuk memenuhi permintaan konsumen, tapi tidak lebih cepat. Tujuannya adalah untuk menghilangkan pemborosan dan meningkatkan efisiensi operasi Anda. Karena tujuan utamanya seringkali kualitas dan bukan harga terendah, JIT membutuhkan kontrak jangka panjang dengan pemasok yang dapat diandalkan.

JIT adalah apa yang dikenal sebagai proses manajemen lean. Di JIT, semua bagian dari sistem produksi atau layanan apa pun, khususnya orang, saling berhubungan. Mereka saling menginformasikan dan saling bergantung untuk menghasilkan hasil yang sukses. Asal usul praktik ini berasal dari Kaizen, istilah Jepang yang berarti "berubah menjadi lebih baik." Berasal dari Jepang, filosofi bisnis terlihat untuk terus meningkatkan operasi dan melibatkan semua karyawan, dari pekerja lini perakitan hingga CEO. Seperti JIT, tujuannya adalah untuk mengurangi limbah dan meningkatkan kualitas.

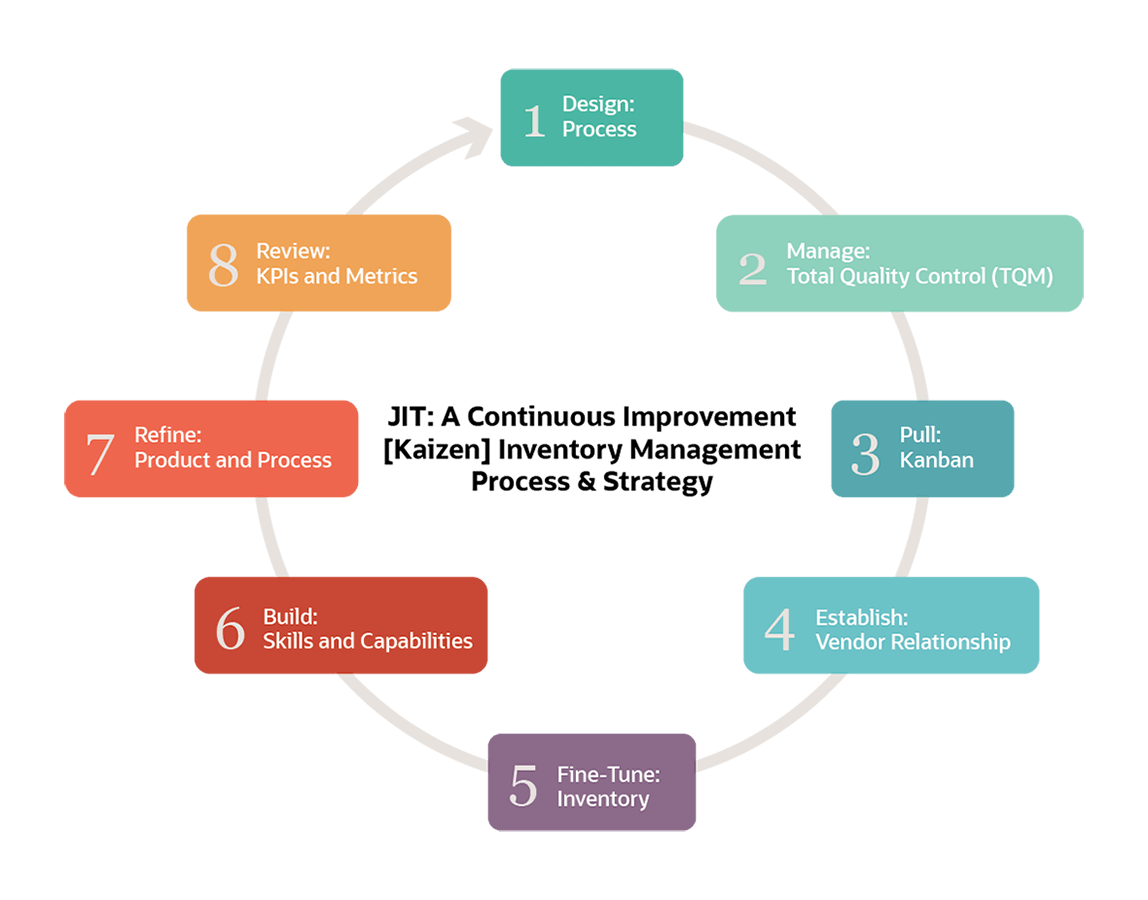

Diagram dan Langkah Proses JIT

Organisasi dapat bervariasi dalam cara mereka menerapkan JIT di lingkungan mereka, tetapi langkah-langkah umumnya sama. Diagram ini menunjukkan bagaimana siklus perbaikan terus-menerus bekerja dalam manajemen persediaan JIT.

Langkah-langkah dalam Siklus Perbaikan Berkelanjutan untuk Persediaan JIT

- Desain: Proses JIT dimulai dengan review dari blok bangunan manufaktur penting:desain produk, proses desain, personel dan perencanaan produksi. Kemudian rencana dibuat untuk menghilangkan gangguan, meminimalkan pemborosan dan membangun sistem yang fleksibel.

- Mengelola: A Manajemen Kualitas Total (TQM) review memastikan ada perbaikan terus-menerus selama proses. Tinjauan manajemen mendefinisikan peran dan tanggung jawab pekerja, mendefinisikan dan mengukur pengendalian kualitas statistik, menstabilkan jadwal, dan memeriksa jadwal dan level beban dan kapasitas.

- Menarik: Mendidik tim tentang metode produksi dan penarikan menggunakan metode pensinyalan seperti Kanban. Tinjau kebijakan ukuran lot dan kurangi ukuran lot.

- Mendirikan: Hubungan vendor sangat penting untuk keberhasilan JIT. Tinjau daftar vendor. Tentukan pemasok pilihan, menegosiasikan kontrak, mendiskusikan lead time, harapan pengiriman dan metrik dan ukuran penggunaan. Pelajari cara memanfaatkannya secara maksimal dalam rantai pasokan.

- Melodi indah: Menentukan kebutuhan persediaan, kebijakan, mengontrol dan mengurangi pergerakan persediaan.

- Membangun: Beri tahu tim Anda tentang keterampilan dan kemampuan yang dibutuhkan untuk menyelesaikan pekerjaannya dan lakukan sesi pendidikan dan pemberdayaan tim untuk mendidik mereka.

- Menyaring: Kurangi jumlah bagian dan langkah dalam produksi dengan menyempurnakan, menstandarisasi dan meninjau seluruh proses.

- Tinjauan: Tetapkan dan terapkan ukuran dan metrik kualitas dan lakukan analisis akar penyebab masalah apa pun. Tekankan perbaikan dan lacak tren untuk meningkatkan setiap aspek JIT.

Keuntungan dari Manajemen Persediaan JIT

Manajemen persediaan JIT meningkatkan ROI perusahaan dengan menurunkan biaya penyimpanan persediaan, meningkatkan efisiensi dan mengurangi pemborosan.

-

Pengurangan limbah: Model manajemen persediaan JIT menghilangkan pemesanan berlebih dan kelebihan dari semua jenis.

- Kurangi Persediaan Usang dan Stok Mati: Tingkat persediaan yang rendah secara signifikan mengurangi risiko persediaan tidak terjual dan disimpan di gudang usang.

- Mengurangi Kerugian Produk Cacat: Item inventaris yang rusak lebih mudah diidentifikasi dan diperbaiki ketika tingkat produksi rendah, yang mengurangi biaya memo.

-

Peningkatan Efisiensi: JIT menghilangkan biaya yang datang dengan bahan baku tambahan, persediaan dan penyimpanan produk yang tidak diperlukan.

- Tingkatkan Rasio Perputaran Persediaan: Efisiensi yang lebih besar membawa perputaran persediaan yang lebih tinggi.

- Keusangan Persediaan Minimal: Tingkat perputaran persediaan yang tinggi membuat barang tidak berada di fasilitas Anda terlalu lama dan menjadi usang.

- Minimalkan Bahan Baku di Tangan: Menerima pengiriman dalam jumlah sekecil mungkin—kadang beberapa kali per hari—hampir menghilangkan persediaan bahan mentah.

- Sumber Lokal: Ketika pemasok berada di dekat fasilitas produksi perusahaan, jarak yang diperpendek berkontribusi pada pengiriman tepat waktu. Tepat waktu, pengiriman barang yang andal mengurangi kebutuhan akan persediaan pengaman.

-

Produktivitas Lebih Besar: JIT meningkatkan produktivitas dengan mengurangi waktu dan sumber daya yang terlibat dalam proses manufaktur.

- Perputaran Produk Lebih Cepat: Produsen dapat lebih cepat menghasilkan produk.

- Proses Produksi Lebih Pendek: Dengan JIT, produsen dapat mengirimkan produk baru dengan lebih cepat dan mudah.

- Sederhanakan Perintah Perubahan: Memiliki stok bahan baku yang lebih sedikit untuk ditarik sebelum perubahan produk memudahkan penerapan pesanan perubahan teknik ke produk yang sudah ada.

-

Aliran Produksi yang Lebih Lancar: JIT dapat menghilangkan kemacetan dan penundaan di seluruh proses produksi.

- Siklus Produksi Lebih Pendek: JIT mempersingkat waktu produksi, yang mengurangi waktu tunggu bagi pelanggan.

- Kurangi Cacat Produk: Kesalahan produksi dapat ditemukan lebih cepat dan diperbaiki, yang menghasilkan lebih sedikit produk cacat.

- Proses Produksi Lebih Pendek: Waktu penyiapan peralatan yang cepat mengurangi proses produksi, menurunkan investasi barang jadi.

- Lebih Banyak Sel Produksi Fungsional: Karyawan berjalan bagian individu melalui langkah-langkah pemrosesan dalam sel kerja, yang mengurangi tingkat memo. Model sel juga menghilangkan antrian pekerjaan dalam proses yang menumpuk di stasiun kerja yang lebih khusus.

- Operasi terkompresi: Mengatur sel kerja produksi di dekat satu sama lain membatasi jumlah persediaan barang dalam proses yang berpindah antar sel.

-

Biaya Lebih Rendah: Menerima barang sesuai kebutuhan akan mengurangi biaya persediaan.

- Kurangi Modal Kerja: Tingkat persediaan yang rendah yang menyertai JIT membatasi jumlah modal kerja yang dibutuhkan.

- Biaya Penyimpanan yang Lebih Rendah: Biaya penyimpanan persediaan (seperti untuk pergudangan) minimal karena lebih sedikit ruang yang digunakan.

- Investasi Tunai yang Lebih Rendah: Perusahaan menginvestasikan lebih sedikit uang tunai dalam persediaan karena JIT tidak memerlukan banyak stok di tangan.

- Kurangi Pengeluaran Bahan Baku yang Besar: Di JIT, bisnis memesan bahan baku saat dibutuhkan, sehingga kas tersedia untuk penggunaan lain yang dapat lebih berharga bagi perusahaan.

- Mengurangi Biaya Tenaga Kerja: Biaya tenaga kerja lebih rendah karena jumlah jam kerja yang dibutuhkan untuk memenuhi pesanan biasanya lebih sedikit daripada produksi penuh waktu.

-

Tingkatkan Kualitas: Tenaga kerja yang fleksibel dapat berfokus pada pembuatan produk berkualitas dengan tingkat kerusakan yang lebih rendah. Hasil yang lebih baik meningkatkan kepuasan pelanggan dan mengurangi pengeluaran tunai untuk produksi.

- Kurangi Barang Dalam Proses: Lebih sedikit barang yang bergerak di lantai toko memungkinkan tim untuk fokus membangun produk berkualitas tinggi.

- Lebih Sedikit Kerusakan: Karena persediaan minimal ada di tangan, kecelakaan terkait penyimpanan menurun.

- Kualitas bersertifikat: Pemasok menjamin kualitas terlebih dahulu. Jadi, pengiriman langsung ke area produksi alih-alih ditahan di penerimaan untuk menunggu inspeksi.

Untuk mendukung tujuan tersebut, Anda dapat berinvestasi dalam teknologi baru atau memperbarui solusi yang ada yang akan menghubungkan sistem Anda dengan pemasok Anda untuk mengoordinasikan pengiriman suku cadang dan material.

Metodologi Inventaris JIT

Metodologi persediaan JIT menggunakan berbagai teknik untuk kelancaran operasi. Metode lean berfokus pada pengoptimalan organisasi, memperhatikan detail, memiliki ukuran lot yang kecil, meningkatkan transparansi, mendorong pembuatan sel dan menggunakan pendekatan tarikan (bukan dorongan).

Teknik yang Terlibat dalam Metodologi Inventaris JIT

- Memesan: Pertahankan disiplin fisik dan organisasi tingkat tinggi.

- Kualitas yang lebih baik: Menghilangkan cacat melalui perhatian terhadap detail dan perbaikan terus-menerus.

- Pengurangan Waktu Penyiapan: Ciptakan pendekatan pergantian yang fleksibel saat penyiapan perlu disesuaikan untuk memenuhi permintaan pelanggan.

- Ukuran Lot Kecil: Di JIT, salah satunya adalah ukuran lot yang ideal. Ukuran kecil mengurangi persediaan dalam proses, membawa biaya, ruang penyimpanan, dan memudahkan pemeriksaan dan pengerjaan ulang.

- Keseragaman beban: Leveling adalah mekanisme kontrol yang mencapai stabil, tingkat jadwal harian.

- Keseimbangan Aliran: Penjadwalan aliran mengatur throughput untuk pemerataan energi dan tenaga kerja.

- Keahlian yang Didiversifikasi: Pekerja lintas pelatihan dapat dikerahkan ke area yang berbeda untuk menjaga produksi tetap berjalan.

- Visibilitas untuk Kontrol: Menggunakan alat komunikasi, seperti yang ditemukan di Kanban, membuat seluruh tim mendapat informasi tentang tingkat inventaris.

- Pemeliharaan berkelanjutan: Pengawasan berkelanjutan dan fokus pada detail, termasuk mesin dan peralatan yang digunakan bisnis setiap hari, membantu mempertahankan cacat rendah, lingkungan masalah rendah.

- Gunakan Kebugaran: Ruang JIT yang dirancang agar sesuai dengan setiap proses mempercepat produksi. Satu workstation menarik output dari yang sebelumnya, sesuai kebutuhan, berdasarkan jadwal induk atau permintaan pelanggan.

- Tata Letak Pabrik yang Logis: Desain berorientasi produk membuat perakitan lebih mudah dan efisien.

- Jaringan Pemasok yang Kuat: Hubungan yang kuat dengan vendor membuat inventaris JIT paling efektif.

- Perendaman Pekerja: Setiap anggota tim harus berdedikasi pada proses dan rekan kerja untuk mencapai tujuan JIT.

- Manufaktur Sel: Ciptakan lingkungan di mana kelompok dapat bekerja secepat mungkin untuk membuat produk sebanyak mungkin dan membatasi limbah yang mereka hasilkan.

- Sistem Tarik: Proses penggantian produk hanya setelah digunakan dalam produksi.

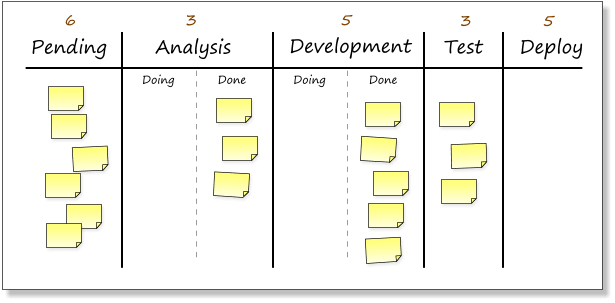

Mengapa Kanban Merupakan Elemen Kritis untuk Sistem Inventaris JIT?

Kanban adalah "sistem saraf" dari produksi lean JIT, mengendalikan produksi barang dalam proses dan pergerakan persediaan. Kanban sangat penting dalam hal menghilangkan pemborosan manufaktur karena kelebihan produksi.

Metode produksi massal yang lebih tradisional menggunakan strategi persediaan dorong berdasarkan perkiraan jumlah penjualan yang diharapkan. Sistem tarik Kanban menciptakan lebih banyak fleksibilitas di lantai produksi karena perusahaan hanya memproduksi barang berdasarkan pesanan aktual. Kanban menggunakan kartu (kertas atau digital) untuk melacak kemajuan produksi di lantai pabrik. Sebagai persediaan bergerak melalui proses manufaktur, Kartu Kanban mencerminkan kemajuan itu dan dapat memberi sinyal kapan waktunya untuk memesan lebih banyak stok.

Papan Kanban Khas dalam Manajemen Inventaris JIT

Mengapa Menggunakan Manajemen Inventaris JIT?

Perusahaan sering mengadopsi manajemen persediaan JIT sebagai strategi pemotongan biaya. Ketika diterapkan dengan benar, JIT dapat menciptakan nilai lebih dari metode tradisional yang membutuhkan persediaan yang lebih luas. Pelajari lebih lanjut tentang kontrol manajemen inventaris.

Bagaimana Manajemen Inventaris Just-in-Time Meningkatkan Bisnis?

Manajemen persediaan yang tepat waktu mengurangi pemborosan, meningkatkan arus kas, meningkatkan fleksibilitas, mengoptimalkan sumber daya manusia dan mendorong pemberdayaan tim.

Perusahaan yang berhasil dalam manajemen persediaan JIT memaksimalkan keuntungan dengan menjaga investasi dalam saham serendah mungkin. Mereka menggunakan data untuk mengelola inventaris. Mereka menggunakan sistem ERP untuk mengumpulkan informasi tentang pengiriman, kepuasan pelanggan, pencegahan kerugian, pergudangan, pembelian, pemesanan ulang, barang di gudang, menerima, perputaran saham dan lainnya.

Manfaat Manajemen Inventaris JIT

- Hindari produksi berlebih

- Batasi waktu tunggu

- Pemrosesan yang lebih efisien

- Meminimalkan cacat produk

- Uang tunai tidak terikat dalam persediaan yang ada di rak

– Masaaki lmai, Bapak Perbaikan Berkelanjutan Minimalkan Kelebihan Stok

- Lebih banyak tempat penyimpanan

- Lebih sedikit orang yang diperlukan untuk mengelolanya

- Merampingkan produksi

- Fokus pada kualitas

– Shigeo Shingo, Insinyur Industri Jepang, Co-developer Toyota Production System (TPS) Tingkatkan Layanan Pelanggan

- Lebih banyak efisiensi berarti lebih banyak waktu untuk fokus pada pelanggan

- Waktu penyelesaian yang lebih singkat dan proses yang lebih sedikit membuat organisasi lebih gesit

- Jadwal perawatan terperinci

- Pekerja selalu memiliki alat kerja saat dibutuhkan

- Perusahaan dengan inventaris yang lebih sedikit dan alur kerja produksi yang lebih baik membutuhkan lebih sedikit ruang di gudang atau lantai produksi

- Mempraktikkan perbaikan terus-menerus menghilangkan langkah-langkah yang tidak perlu

– William E. Conway, Jr., Pendiri dan Wakil Ketua Eksekutif Carlyle Lebih sedikit kebutuhan tenaga kerja tidak langsung

- Peramalan yang tepat berarti bahwa bantuan ekstra jarang diperlukan

- Membangun jaringan yang kuat berdasarkan kepercayaan meningkatkan kualitas dan meningkatkan waktu pengiriman

– Mark Twain

Kekurangan Teknik Inventarisasi Just-in-Time

Manajemen persediaan JIT sangat bergantung pada peramalan yang tepat dan hubungan yang kuat dengan pemasok utama. Ketika ada yang salah dengan salah satu dari mereka, itu masalah karena tidak ada opsi cadangan.

Sebagai contoh, satu pemasok yang tidak dapat mengirimkan untuk jangka waktu tertentu dapat mengganggu seluruh rantai pasokan dan menghentikan operasi Anda. Tambahan, perusahaan yang mempraktikkan manajemen inventaris JIT yang ketat mungkin tidak akan memiliki stok tambahan untuk memenuhi pesanan yang tidak terduga.

Jika peramalan organisasi tidak dapat menjelaskan lonjakan permintaan, contohnya, itu tidak akan memiliki stok untuk memenuhi pesanan itu. Itu bisa berarti kehilangan pendapatan dan, berpotensi, pelanggan yang hilang.

Potensi Risiko Inventaris Just-in-Time

Risiko utama JIT berasal dari filosofinya. Manajemen inventaris JIT mengharuskan semua orang dalam ekosistem dan rantai pasokan untuk berkomitmen dan bekerja secara kohesif. Jika ada bagian dari pengaturan itu yang rusak, itu mempertaruhkan seluruh infrastruktur.

- Kurangnya Kesiapsiagaan: Seluruh alur kerja bisnis perlu diubah menjadi kerangka kerja yang ramping. Tindakan ini mempengaruhi organisasi dan rantai pasokan, yang mungkin perlu mengubah prosedur dan praktiknya.

- Gangguan Rantai Pasokan: Gangguan dalam rantai pasokan dapat menghambat proses produksi.

- Peluang yang Terlewatkan: Dengan sedikit atau tanpa barang jadi, sebuah perusahaan mungkin tidak dapat memenuhi pesanan dalam jumlah besar dan tidak terduga dengan segera.

- Perubahan Harga Tak Terduga: Di JIT, biaya untuk suku cadang adalah konstan. Ketika biaya naik, margin keuntungan turun.

- Ketergantungan yang berlebihan pada Prakiraan: Beradaptasi dengan lonjakan atau penurunan yang tiba-tiba sulit dilakukan karena ketergantungan pada peramalan.

- Masalah Pesanan: Kekurangan dan kehabisan persediaan dapat mengganggu sistem persediaan.

- Biaya Sumber Lokal: JIT bergantung pada sumber lokal, yang bisa lebih mahal karena sejumlah alasan berbeda. Ketergantungan ini juga dapat mempengaruhi profitabilitas dalam mengejar keandalan.

- Tekanan waktu: Penjadwalan dapat meningkatkan harga pokok penjualan (HPP) karena tidak ada jaminan perusahaan akan selalu mendapatkan harga bahan baku terbaik dari pemasok.

- Staf tidak disiplin: Anggota tim yang tidak bergabung dengan JIT dapat mempengaruhi produktivitas, kualitas dan masalah lainnya.

- Ketergantungan Pemasok: Pemasok yang tidak mengirimkan barang tepat waktu dan dalam jumlah yang tepat dapat mengganggu seluruh proses produksi.

- Tindakan Alam: Bencana alam yang mengganggu aliran barang vendor dapat menghentikan produksi.

Pro dan Kontra Manajemen Inventaris JIT

Manajemen persediaan JIT memiliki kelebihan dan kekurangannya:persediaan yang lebih sedikit menghemat uang tetapi bergantung pada koordinasi yang kuat antara pekerja dan pemasok. Juga, protokol ketat dan persyaratan peramalan menghasilkan nilai, namun berbagai faktor dapat mengganggunya.

Keseluruhan, pro secara historis lebih besar daripada kontra kecuali ada gangguan rantai pasokan global:

Pro dan Kontra Manajemen Inventaris JIT

Pertanyaan untuk Ditanyakan Jika Anda Mempertimbangkan Manajemen Inventaris JIT

Sebelum beralih ke manajemen persediaan JIT, menilai apakah seluruh organisasi siap. Pertimbangkan enam faktor ini:perputaran, peramalan, fleksibilitas, vendor, tenaga kerja dan teknologi.

6 Pertanyaan untuk Ditanyakan Sebelum Mengonversi ke Manajemen Inventaris JIT

- Perputaran: Dapatkah produk saya diproduksi atau dipasok dengan cepat?

- Peramalan: Apakah saya memiliki cukup keyakinan dalam perkiraan penjualan saya untuk secara akurat menggambarkan permintaan konsumen yang berfluktuasi, termasuk musim?

- Fleksibilitas: Apakah saya memiliki fleksibilitas yang cukup dalam rantai pasokan dan manufaktur saya untuk beradaptasi dengan gangguan seperti gangguan pemasok atau bencana alam?

- Vendor: Apakah pemasok saya cukup andal untuk mengirimkan tepat waktu, setiap saat? Apakah sistem pemenuhan pesanan saya cukup efisien untuk menyelesaikan pesanan tepat waktu bahkan ketika mereka harus mengkompensasi keterlambatan rantai pasokan?

- Tenaga kerja: Menerapkan sistem JIT membutuhkan dukungan dan pemahaman total dari setiap divisi operasional, terutama karyawan. JIT mengandalkan multi-fungsional, karyawan yang dilatih silang untuk melakukan beberapa tugas sehingga anggota tim dapat mengisi kapan dan di mana diperlukan di sel lini produksi. Apakah tenaga kerja saya berkomitmen dan siap untuk tugas itu?

- Teknologi: Apakah perangkat lunak manajemen inventaris saya mendukung manajemen inventaris JIT?

Pergeseran ke JIT atau sistem baru membutuhkan persiapan, penelitian dan pembelian. Cari tahu cara meningkatkan keuntungan dan merampingkan produktivitas dengan membaca panduan perencanaan inventaris.

Siapa yang Menggunakan Manajemen Inventaris Just-in-Time?

Umumnya terkait dengan manufaktur, berbagai bisnis—dari pembuat mobil hingga perawatan kesehatan—menggunakan manajemen inventaris JIT.

Vertikal yang Menggunakan Manajemen Inventaris JIT

- Pakaian: JIT adalah cara yang ideal untuk menurunkan biaya persediaan yang tinggi dalam bisnis pakaian. Menyimpan pakaian jadi mahal dan berisiko karena lebih banyak inventaris yang harus dibawa untuk memenuhi berbagai gaya, ukuran dan warna yang dibutuhkan untuk memenuhi permintaan pelanggan.

- Dirgantara: Risiko keterlambatan dan pembengkakan biaya lebih tinggi di vertikal ini daripada di banyak industri lainnya. JIT mengurangi masalah tersebut dan menghemat ruang berharga di pabrik.

- Otomotif: JIT lahir di dunia otomotif untuk meningkatkan kapasitas dan lebih kompetitif. Praktek ini masih digunakan sampai sekarang oleh perusahaan mobil di seluruh dunia.

- Pengecer Kotak Besar: Toko seperti Walmart dan Target menjadwalkan kedatangan barang dagangan—seperti kembali ke sekolah, cuaca musiman dan barang-barang Natal—karena permintaan meningkat untuk barang-barang tertentu berdasarkan perkiraan dan pengalaman masa lalu. Mereka membersihkan rak untuk memberi ruang bagi barang-barang musim depan ketika minat berkurang.

- Konstruksi: Dalam konstruksi, sampah menunggu, menyimpan persediaan dan sering memindahkan material. Pendukung metodologi lean telah mengadaptasi JIT untuk mengurangi masalah ini.

- Makanan cepat saji: Waralaba perlu menyimpan persediaan bahan-bahan yang substansial. Namun, makanan hanya dibuat jika ada pesanan. Prosedur JIT menghilangkan pemborosan dan menggunakan bahan-bahan segar memberi rantai keuntungan pemasaran.

- Toko Bunga: Toko bunga dapat menggunakan JIT dengan memesan bunga hanya berdasarkan permintaan pelanggan. Saat toko bunga berbelanja di pasar bunga, mereka tahu jumlah dan barang tertentu yang harus dibeli.

- Kesehatan: Banyak organisasi perawatan kesehatan beralih ke manajemen inventaris JIT untuk menjaga persediaan tetap ramping dan biaya rendah. Industri ini menghadapi margin keuntungan yang lebih ketat terkait dengan biaya perawatan dan penurunan suku bunga untuk penggantian biaya.

- Produsen: Dalam manufaktur, kecepatan ke pasar dan biaya produksi dapat membuat atau menghancurkan perusahaan. JIT membantu mengurangi waktu aliran dalam sistem produksi dan meningkatkan waktu respons dari pemasok dan pelanggan.

- Penerbitan Sesuai Permintaan: Penerbitan sesuai permintaan adalah lambang manajemen inventaris JIT. Naskah buku dicetak dan dirakit hanya ketika dijual. JIT mengurangi pemborosan pemborosan pembukuan dan pengembalian persediaan yang tidak terjual.

- Penerbitan: Penerbit independen dan penerbit mandiri menggunakan pengiriman tepat waktu untuk mencetak dan merakit buku sesuai kebutuhan untuk mengurangi biaya karena inventaris yang tidak terjual.

- Pengecer: JIT berfokus pada memiliki stok yang cukup untuk memenuhi permintaan—dan tidak lebih. Di masa lalu, pengecer membawa surplus sehingga mereka tidak akan kehabisan barang yang diinginkan dan kehilangan potensi penjualan. Namun, ini bukan pilihan untuk toko yang beroperasi dengan anggaran terbatas. Dengan model JIT, tujuannya adalah untuk secara fisik menyimpan persediaan nol sampai pelanggan melakukan pemesanan. Pelajari cara mengurangi inventaris dalam operasi ritel.

Perusahaan Apa yang Menggunakan Manajemen Persediaan JIT?

Sejumlah perusahaan paling sukses di dunia, termasuk Amazon dan Apple, menggunakan manajemen persediaan JIT dan membangun hubungan pemasok yang kuat untuk mempertahankan posisi kompetitif mereka.

Contoh Inventaris Tepat Waktu

JIT secara unik cocok untuk mendorong nilai dalam lingkungan manufaktur dan bisnis jasa yang harus sesuai dengan output dengan permintaan pelanggan. Bagi banyak perusahaan, penekanan pada waktu ini membantu mereka mempertahankan dan meningkatkan kehadiran pasar mereka.

Perusahaan besar di setiap industri memanfaatkan manajemen persediaan JIT, termasuk:

- Amazon.com: Raksasa ritel e-niaga menggunakan variasi JIT:menyiapkan ruang khusus di dalam gudang pemasok utama. Amazon memiliki area berpagar kecil di dalam gudang Proctor &Gamble (P&G) Pennsylvania, Misalnya. P&G memuat produk ke palet dan memindahkannya ke area Amazon. Karyawan Amazon kemudian mengemas, memberi label dan mengirimkan produk langsung ke konsumen yang memesannya. Lokasi Pennsylvania adalah lima mil dari pabrik terbesar P&G dan dekat kota-kota besar di Timur Laut dan Kanada. Amazon dapat memenuhi jendela pengiriman 24 jam yang kritis dengan produk perawatan pribadi P&G.

- Apel: Dengan satu gudang pusat di AS dan sekitar 150 pemasok global penting, Apple memiliki hubungan vendor yang strategis dan kuat. Outsourcing produksi telah membuat Apple lebih ramping, menghasilkan persediaan sebagian besar persediaan di toko-toko ritel dan kurang overstock. Pendekatan ini telah membantu menjadikan perusahaan teknologi salah satu bisnis paling menguntungkan di dunia.

- Perusahaan Boeing: Dimulai pada pertengahan 1990-an, Boeing menerapkan JIT di seluruh perusahaan untuk bekerja lebih erat dengan pemasok dan menghilangkan redudansi, mengurangi biaya dan meningkatkan kualitas produk. Boeing terus mengubah dirinya menjadi integrator dari bagian besar dan sistem dan menerapkan prinsip-prinsip lean manufacturing. Perusahaan sangat bergantung pada basis pasokannya untuk memenuhi permintaan pelanggan.

- Teknologi Dell: Dell mengadopsi operasi Lean/JIT pada 1980-an dengan penjualan langsung ke konsumen. Perusahaan akan memesan suku cadang ketika melakukan penjualan kepada pelanggan. Daripada menyimpan gudang yang penuh dengan komputer pra-rakitan, Dell mengurangi biaya dan waktu tunggu dengan JIT. Perusahaan ini akhirnya menjadi merek komputer yang terkenal.

- Grayton: Pembuat jam tangan kelas atas adalah yang pertama mengadopsi strategi lean manufacturing di industri jam tangan. Hasil dari, Grayton meningkatkan arus kasnya sebesar 70% dalam satu tahun. Perusahaan telah menciptakan sistem yang efisien, hemat biaya, model manufaktur mode cepat—suatu prestasi yang menantang dalam industri jam tangan yang sudah mengakar secara tradisional.

- Harley-Davidson Amerika Serikat: Pabrikan sepeda motor membatasi kebiasaan persediaannya yang besar dengan menggunakan metode JIT untuk mengatasi inefisiensi. Harley-Davidson mengurangi inventarisnya hingga 75%, menghilangkan biaya pergudangan tambahan. Perusahaan responsif terhadap pesanan pelanggan dengan lead time yang minimal, meningkatkan produktivitasnya di sepanjang jalan.

- Perusahaan Kellogg: Kellogg's adalah produsen makanan skala besar yang hanya menyimpan persediaan yang cukup untuk memenuhi pesanan pelanggan. Perusahaan menggunakan JIT untuk operasi, produksi, persediaan dan distribusi. Ini mengoptimalkan produksi dan biaya persediaan dan anggaran dengan JIT. Kellogg memperoleh bahan makanan mentahnya dari pemasok utama di seluruh dunia untuk memproduksi 40 jenis sereal dan makanan ringan yang berbeda.

- Motorola: Perusahaan menggunakan tampilan status "latensi nol" untuk menunjukkan tingkat persediaan secara real time. Hasil dari, Motorola mengurangi kebutuhan sebesar 20% dan mengurangi waktu rata-rata untuk resolusi dari beberapa minggu menjadi terkadang hanya beberapa jam.

- nike: Tahun 2012, Nike menerapkan JIT untuk meningkatkan fasilitas produksi yang terputus di seluruh Asia Tenggara. Dari dulu, perusahaan memangkas waktu tunggu sebesar 40%, meningkatkan produktivitas sebesar 20% dan dapat memperkenalkan model baru 30% lebih cepat.

- Tesla: Terlepas dari pertumbuhan Tesla, perusahaan tidak dapat secara mandiri menikmati skala ekonomi yang sama seperti produsen mobil besar. Tesla mengambil kepemilikan atas rantai pasokannya, menyimpan persediaan minimal dan pada dasarnya memproduksi sesuai permintaan. Praktik ini membantu Tesla memiliki lebih banyak modal yang tersedia karena tidak terikat dengan persediaan surplus.

- Toyota Motor Corporation: Toyota adalah salah satu contoh paling terkenal dari perusahaan yang menggunakan metode JIT. Ketika klien memesan, Toyota hanya menerima bahan mentah di pabrik ketika sudah siap untuk mulai membangun mobil. Proses ini meminimalkan biaya penyimpanan persediaan.

- Zara SA: Beroperasi di bawah moto persediaan =kematian , pemimpin mode cepat memiliki rantai pasokannya dan membawa barang ke pasar dengan sangat cepat. Zara locks in 50-60% of its line by the start of the season. That means the company designs and manufactures up to 50% of its clothes in the middle of the season. When a particular style or design suddenly comes into vogue, Zara reacts by creating new products and getting them into stores while the trend is still cresting.

History of Just-in-Time Inventory Management

The just-in-time philosophy was initially known as the “Toyota Production System” (TPS) or just-in-time manufacturing. The approach was developed in post-World War II Japan, when car manufacturing faced shortages and had to minimize resource consumption to survive and remain competitive.

Eiji Toyoda and Taiichi Ohno, Japanese industrial engineers, created the system when Toyota Motor Company (TMC) recognized that U.S. carmakers of that era were outpacing their Japanese counterparts. After some testing, they established the Toyota production system and closed the gap between 1945 and 1970. JIT has continued to grow as a practice worldwide. This system’s basic underlying idea is to minimize the consumption of resources that add no value to a product.

Improve or Grow Your Business with a JIT Inventory Management System

Insight into your stock at any given moment is critical to success, which is why a value-focused inventory management strategy can make or break a business. Inventory management systems that can support JIT give decision-makers the right tools to manage their inventory in an optimal way that generates higher profits.

Learn how to improve efficiency and boost profits with a leading inventory management system.

JIT inventory has the potential to generate tremendous benefits for many companies. This approach has caught on since Toyota invented it because it can lower costs and increase profitability in a big way. To evaluate whether it’s a fit for your business, you should consider the pros and cons with your industry and business model in mind and whether the organization could support the processes required to make this work.

JIT Inventory Management FAQs

While JIT aims to create simplicity, understanding how to implement it, associated terms and related methodologies takes some effort. This FAQ answers common questions about JIT inventory management.

What is a just-in-time inventory system?

The JIT inventory system aligns production schedules with the delivery of supplies. These systems increase efficiency and decrease waste by receiving goods on an as-needed basis.

What is the just-in-time method of inventory control?

The JIT method of inventory control involves creating, storing and tracking enough orders to supply demand. JIT differs from other inventory strategies in that businesses don’t make and hold excess inventory in anticipation of future orders.

What’s the difference between JIT inventory and JIT manufacturing?

JIT inventory and manufacturing have a similar principle:produce or receive a product only when needed. They operate at different points in the supply chain but can work together or independently.

What is the difference between just-in-time vs. just-in-case (JIC) manufacturing?

JIT aims to reduce waste by only taking in inventory as needed for production. JIC prioritizes stocking surplus goods and outpacing the current demand to fulfill orders on time.

What is the difference between just-in-time inventory vs. Economic Order Quantity (EOQ)?

JIT ensures there is the right quality and quantity of inventory using minimum resources, time and material waste. EOQ is a formula used to identify stock replenishment levels to avoid shortages and extra costs.

The EOQ regulates the most favorable inventory to produce or buy to minimize order and storage costs. The EOQ formula is useful for companies that have consistent demand, order and holding costs over time.

What is an example of just-in-time delivery?

Supermarkets take advantage of just-in-time delivery by only restocking a product once customers have bought nearly all available items. The demand for any item directly affects supply, meaning the market replenishes some goods on a regular basis and others infrequently.

How does the Theory of Constraints (TOC) apply to JIT inventory management?

TOC is a continuous improvement principle and process that identifies systemic weakness or variables. In JIT, the TOC pinpoints the weakest part or person that may constrain system throughputs.

Manajemen stok

- 14 Tren Manajemen Inventaris Teratas yang Perlu Diketahui di Tahun 2021

- Tiga "Harus Memiliki" untuk Daftar Belanja Perangkat Lunak Manajemen Inventaris Anda

- Biaya Persediaan

- Stok Siklus:Apa Itu &Mengapa Penting untuk Manajemen Inventaris

- Kunci Menggunakan Metode Akuntansi Biaya Persediaan dalam Bisnis Anda

- Faktor-faktor yang mempengaruhi Operasi Inventaris

-

Tinjauan Pengembalian Dana Tindakan – Dapatkan Uang Kembali Dari Penipu

Tinjauan Pengembalian Dana Tindakan – Dapatkan Uang Kembali Dari Penipu Penipuan Online – Semua yang perlu Anda ketahui Apa itu penipuan online? Bagaimana semuanya dimulai? Bagaimana orang akhirnya ditipu? Ini hanya beberapa pertanyaan yang terlintas di kepala Anda. T...

-

Anda Dapat Membeli Rumah (dan Juga Memiliki Alpukat Toast)

Anda Dapat Membeli Rumah (dan Juga Memiliki Alpukat Toast) Kredit Gambar:@_eatandlove_ melalui Twenty20 Ingat ketika jutawan Australia Tim Gurner memberi tahu versi negaranya tentang 60 menit bahwa milenium tidak dapat membeli rumah karena mereka menghabis...

-

Elemen dasar IRA dan rencana tempat kerja

Rencana pensiun yang diuntungkan pajak datang dalam beragam pilihan, dari yang dapat mencakup hampir semua orang hingga yang disediakan untuk jenis karyawan tertentu. IRA dan 401 (k) adalah yang palin...

-

Apa itu Rasio Pinjaman terhadap Nilai yang Baik?

Apa itu Rasio Pinjaman terhadap Nilai yang Baik? Apa itu Rasio Pinjaman terhadap Nilai yang Baik? Rasio pinjaman terhadap nilai membandingkan jumlah permintaan pinjaman baru atau saldo hipotek yang ada dengan harga pembelian atau nilai rumah yang d...